Mengenai kaedah kawalan dengan tolok benang paip silinder

Dalam beberapa tahun kebelakangan ini, radiator dwilogam dengan pengumpul keluli dan selongsong aluminium luaran sepatutnya menjadi semakin popular di kalangan peranti pemanasan keratan.Selaras dengan teknologi Eropah, benang dalaman peranti pemanasan dari kebanyakan pengeluar dibuat menggunakan kaedah rolling. Benang bergulung menyediakan sambungan berulir yang tahan lama dan selamat, seperti yang dibuktikan oleh kejayaan penggunaan radiator dwilogam selama bertahun-tahun.

Selaras dengan GOST 31311-2005 "Peranti pemanasan. Keadaan teknikal am" (klausa 8.2.) sambungan berulir peranti pemanas diuji dengan tolok benang. Pada masa yang sama, pengeluar radiator individu yang menggunakan teknologi berulir, serta persatuan industri bukan untung, telah berulang kali mencadangkan/merayu kepada pelbagai badan kerajaan, jabatan dan perkhidmatan dengan keperluan untuk memeriksa rangkaian dalaman dengan alat pengukur licin.

Kertas kerja ini mengkaji kesahihan cadangan ini dan kesesuaian untuk memperkenalkan keperluan tambahan sedemikian menggunakan contoh benang G1, yang digunakan pada kebanyakan peranti pemanasan.

Pertama, mari kita lihat keperluan asas untuk membuat benang paip.

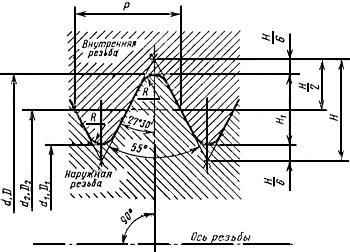

- Parameter benang paip silinder ditentukan oleh GOST 6357-81 "Piawaian asas kebolehtukaran. Benang paip silinder", mengikut mana:

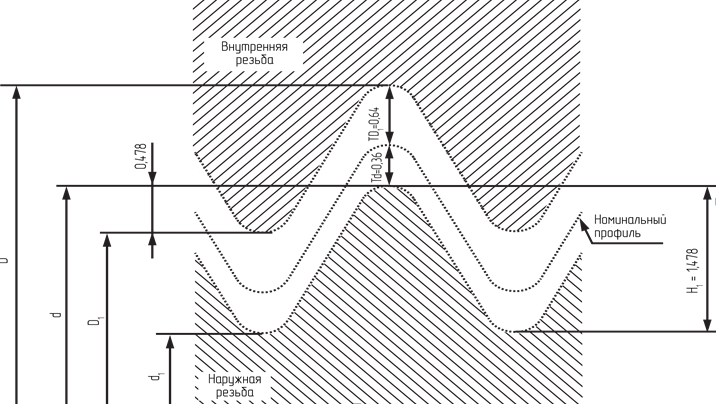

Profil benang nominal dan dimensi elemennya mestilah sepadan dengan yang ditunjukkan dalam Lukisan 1:

Lukisan 1

Dimensi penunjuk di atas dalam milimeter untuk benang G1 ditunjukkan dalam Jadual 1:

Jadual 1

| Langkah P | N | H1 | R | |||

| 2,309 | 33,249 | 31,770 | 30,291 | 2,217774 | 1,478515 | 0,317093 |

Pada masa yang sama, menurut GOST 6357-81 yang sama, ia dibenarkan membuat benang dengan penyimpangan dari nilai yang ditentukan (toleransi), tertakluk di mana benang itu juga akan mematuhi GOST 6357-81.

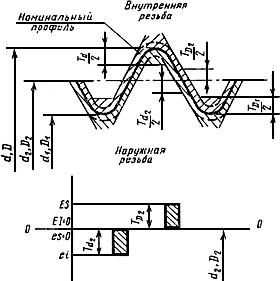

Skim medan toleransi untuk benang luaran dan dalaman ditunjukkan dalam Lukisan 2.

Penyimpangan dikira dari profil benang nominal (ideal) dalam arah yang berserenjang dengan paksi benang.

Lukisan 2

— had terima diameter d, d2, D1, D2

Nilai berangka bagi toleransi untuk diameter benang luaran dan dalaman mesti sepadan dengan yang diberikan dalam Jadual 3:

Jadual 3

| Penetapan saiz benang | Padang P, mm | Benang luar | Benang dalaman | ||||

| Diameter benang | |||||||

| diameter luar benang jantan | diameter purata benang luar | purata diameter benang dalaman | diameter dalaman benang betina | ||||

| Toleransi, mikron | |||||||

| Td | Td2 | TD2 | TD1 | ||||

| Kelas A | Kelas B | Kelas A | Kelas B | ||||

| G1 | 2,309 | 360 | 180 | 360 | 180 | 360 | 640 |

Ambil perhatian bahawa, mengikut Jadual 1, nilai H1 (ketinggian kerja profil benang) adalah sama dengan 1.478515 mm, dan, mengikut Jadual 3, toleransi pada diameter dalaman benang dalaman D1 dan diameter luar benang luar d ialah 640 μm dan 360 μm, masing-masing . Lukisan 3 menunjukkan profil benang dalaman dan luaran G1, dibuat dengan sisihan maksimum yang dibenarkan dari profil nominal mengikut Jadual 3. Selain itu, profil benang ini mematuhi sepenuhnya keperluan GOST 6357-81.

Lukisan 3

Lukisan jelas menunjukkan bahawa dalam kes ini hanya 32.4% daripada ketinggian profil benang yang terlibat dalam sambungan berulir.

Dalam hal ini, kedudukan sesetengah pengeluar peranti pemanasan, serta persatuan industri khusus, yang menganggapnya tidak boleh diterima untuk mengiktiraf benang sebagai boleh diterima jika profil benang hanya 38% daripada nilai nominal, amat mengejutkan. Nampaknya, pengeluar dan persatuan ini hanya tidak memahami asas asas GOST 6357-81 dari segi benang mana (dengan dimensi apa) dianggap dibuat mengikut GOST ini.

Pada pendapat kami, keperluan untuk toleransi yang ketara itu dikaitkan dengan keperluan perenggan 5.1.6 "SP 73.13330.2016 Sistem kebersihan dalaman bangunan", mengikut mana "Apabila memasang unit, sambungan berulir mesti dimeteraikan.

Sebagai pengedap untuk sambungan berulir pada suhu medium yang diangkut sehingga 378 K (105°C), disyorkan untuk menggunakan pita FUM atau helai rami mengikut GOST R 53484, diresapi dengan plumbum merah atau plumbum putih., dicampur dengan minyak pengering semula jadi, atau pes pengedap khas.”

Sekarang mari kita teruskan untuk mempertimbangkan isu utama artikel ini: betapa dinasihatkan untuk memasukkan dalam dokumentasi pengawalseliaan mengenai kawalan benang peranti pemanasan keperluan untuk pemeriksaan mandatori benang dalaman dengan tolok licin.

Mari analisa cadangan untuk memantau benang dalaman peranti pemanasan menggunakan tolok lulus licin:

Mari kita pertimbangkan pilihan yang ideal apabila benang dalaman dibuat mengikut ketat dengan GOST 6357-81, i.e. idealnya mengikut profil nominal tanpa sebarang toleransi. Dalam kes ini, mengikut Jadual 2, diameter benang dalaman ialah 30.291 mm.

Mari cuba semak benang ini dengan tolok laluan yang licin.

Selaras dengan klausa 6.2. GOST 2533-88 "Tolok untuk benang paip. Toleransi" saiz diameter tolok licin untuk menguji benang luaran dan dalaman hendaklah ditentukan mengikut formula yang diberikan dalam Jadual 4.

Jadual 4

| Jawatan (nombor jenis) berkaliber | Nama dan tujuan jenis berkaliber | Diameter berkaliber | |

| Denominasi | Sisihan maksimum | ||

| Tolok benang dalaman | |||

| PR (23) | Tolok palam laluan licin | ||

| BUKAN (24) | Tolok palam tidak boleh pergi licin | ||

Nilai penunjuk H1 dan Z1 diberikan dalam Jadual 5.

Jadual 5

| Nilai TD1 mengikut GOST 6357 | H1, µm | Z1 |

| dari 375 µm hingga 710 µm | 26 | 52 |

Daripada analisis data dalam jadual di atas, maka diameter tolok laluan licin akan sama dengan:

- nilai nominal: D1+ 52 µm = 30.343 mm

- nilai dengan sisihan atas maksimum: D1+ 52 µm + 13 µm = 30.356 mm

- nilai dengan sisihan maksimum lebih rendah: D1+ 52 µm - 13 µm = 30.330 mm

Ambil perhatian bahawa, mengikut klausa 2.3. Lampiran 2 "Peraturan untuk penggunaan tolok" kepada GOST 24939-81 "Tolok untuk benang silinder", "tolok berjalan lancar mesti bebas memasuki benang terkawal di bawah pengaruh beratnya sendiri atau daya tertentu."

Dalam hal ini, kami mendapat gambaran paradoks di mana tolok lulus yang licin dan bebas haus, diameter minimum yang mungkin ialah 30.330 mm, harus dimuatkan secara bebas ke dalam benang yang dibuat secara ideal mengikut GOST 6357-81, diameter iaitu 30.291 mm (nominal), yang pada asasnya mustahil.

Oleh itu, apabila menyemak benang yang dibuat dengan sempurna mengikut GOST 6357-81 dengan tolok go-through yang lancar, benang ini akan diiktiraf sebagai tidak mematuhi GOST 6357-81, yang dengan sendirinya tidak masuk akal.

Ini sebahagiannya menerangkan kes-kes apabila sambungan berulir yang dibuat mengikut GOST 6357-81 kelas A, yang memerlukan benang yang lebih tepat dari segi sisihan yang dibenarkan (toleransi), ditolak apabila diuji dengan tolok lulus licin.

Dengan mengambil kira perkara di atas, kita boleh menyimpulkan bahawa pengenalan keperluan tambahan untuk memeriksa benang dalaman peranti pemanasan dengan tolok go-through yang lancar bukan sahaja tidak akan memastikan kawalan ke atas pelaksanaan benang yang mematuhi GOST 6357-81, tetapi , sebaliknya, akan membawa kepada situasi yang tidak masuk akal apabila yang dibuat mengikut sepenuhnya dengan keperluan peranti pemanasan GOST akan dianggap rosak.

Seterusnya, marilah kita menganalisis cadangan untuk memantau benang dalaman peranti pemanasan menggunakan tolok tidak melalui lancar:

Mari kita pertimbangkan pilihan apabila benang dalaman dibuat dengan mematuhi sepenuhnya GOST 6357-81, tetapi dengan toleransi maksimum yang disediakan oleh GOST - 640 mikron (lihat penunjuk TD1 Jadual 3). Dalam kes ini, diameter benang dalaman ialah 30.931 mm.

Mari cuba semak benang ini dengan tolok tidak boleh pergi yang licin.

Daripada analisis data yang diberikan dalam Jadual 4 dan Jadual 5, maka diameter tolok tidak boleh licin adalah sama dengan:

- nilai nominal: D1+ 640 µm = 30.931 mm

- nilai dalam sisihan atas maksimum: D1+ 640 µm + 13 µm = 30.944 mm

- nilai dalam sisihan bawah maksimum: D1+ 640 µm - 13 µm = 30.918 mm

Ambil perhatian bahawa, mengikut klausa 2.4. Lampiran 2 "Peraturan untuk penggunaan tolok" kepada GOST 24939-81 "Tolok untuk benang silinder", "tolok tidak boleh digunakan yang licin tidak boleh memasuki benang terkawal di bawah pengaruh beratnya sendiri atau daya tertentu."

Dalam hal ini, kami sekali lagi mendapat gambaran paradoks di mana tolok NON-pass yang licin, bebas haus, diameter minimum yang mungkin ialah 30.918 mm, TIDAK boleh dimuatkan secara bebas ke dalam benang yang dibuat mengikut GOST 6357-81 dengan toleransi maksimum , diameternya ialah 30.931 mm , yang pada asasnya mustahil.

Oleh itu, apabila menyemak benang yang dibuat mengikut GOST 6357-81 dengan tolok NON-GOING yang licin, benang ini akan diiktiraf sebagai tidak mematuhi GOST 6357-81, yang dengan sendirinya tidak masuk akal.

Dengan mengambil kira perkara di atas, kita boleh menyimpulkan bahawa pengenalan keperluan tambahan untuk memeriksa benang dalaman peranti pemanasan dengan tolok tidak lancar yang lancar tidak akan memastikan kawalan ke atas pelaksanaan benang untuk pematuhan GOST 6357-81.

Oleh itu, analisis di atas dengan jelas menunjukkan bahawa penggunaan tolok licin bukan sahaja tidak mampu mewujudkan pematuhan atau ketidakpatuhan benang dengan syarat GOST 6357-81 dengan jelas, tetapi juga boleh membawa kepada pengiktirafan benang yang mematuhi sepenuhnya GOST ini sebagai rosak.

Peraturan untuk menggunakan tolok licin itu sendiri adalah kepentingan tertentu. Ia ditetapkan dalam GOST 24939-81 "Tolok untuk benang silinder" (Lampiran 2 "Peraturan untuk penggunaan tolok").

Oleh itu, untuk tolok palam go-through yang lancar terdapat keperluan bahawa tolok mesti bebas memasuki benang terkawal di bawah pengaruh beratnya sendiri atau daya tertentu, dan untuk tolok palam tanpa-laluan yang lancar terdapat keperluan bahawa tolok ini tidak boleh memasuki benang terkawal di bawah pengaruh beratnya sendiri atau kekuatan tertentu.

Pada masa yang sama, Peraturan untuk Penggunaan Kaliber, GOST 24939-81, atau mana-mana dokumen pengawalseliaan lain tidak menetapkan siapa dan bagaimana harus menentukan magnitud daya ini, dan ke arah mana ia harus bertindak mengikut kaliber.

Daripada ini kita boleh membuat kesimpulan yang tidak jelas, mengikut mana tidak ada metodologi tunggal untuk menggunakan kaliber yang ditetapkan oleh peraturan yang berkaitan.

Di samping itu, pada pendapat kami, apabila membincangkan keperluan untuk menguji benang peranti pemanasan, adalah dinasihatkan untuk mempertimbangkan keadaan piawaian yang sama untuk elemen sistem pemanasan yang disambungkan secara langsung ke peranti pemanasan.

Jadi, dalam bahagian “2. Rujukan peraturan" GOST 30815-2002 "Termostat automatik untuk peranti pemanasan sistem pemanasan air dalam bangunan" GOST 6357-81 disebutkan, bagaimanapun, ia tidak digunakan lagi dalam teks. Mungkin atas sebab ini, dalam edisi baharu GOST 30815-2019, GOST 6357-81 sama sekali tidak terdapat dalam senarai rujukan peraturan.

Di samping itu, dalam GOST 21345-2005 "Injap bola kon dan silinder" GOST 6357 juga tidak disebut.

Oleh itu, dalam piawaian GOST 30815-2019 dan GOST 21345-2005 untuk elemen sistem pemanasan yang disambungkan terus ke peranti pemanasan, tidak ada keperluan untuk menguji benang untuk pematuhan GOST 6357-81.

Dalam hubungan ini, tidak jelas apakah matlamat sebenar yang dikejar oleh pengarang cadangan untuk mengawal benang peranti pemanasan menggunakan tolok licin tambahan tanpa mewujudkan sebarang kawalan sama sekali pada benang unsur-unsur sistem pemanasan yang disambungkan terus ke peranti pemanasan.

Pada pendapat kami, adalah sia-sia untuk menjalankan sebarang perbincangan mengenai penggunaan tolok licin untuk memantau benang dalaman peranti pemanasan dengan kehadiran:

- percanggahan antara diameter nominal benang dalaman dan diameter nominal lubang licin yang dinyatakan dalam artikel ini,

- kekurangan metodologi bersatu yang diluluskan untuk menggunakan kaliber,

- ketiadaan sebarang keperluan untuk benang dan kaedah kawalannya berhubung dengan unsur-unsur sistem pemanasan yang disambungkan terus ke peranti pemanasan.

Selain itu, untuk mewujudkan pergantungan bagaimana hasil ujian dengan tolok licin mempengaruhi kekuatan sambungan berulir peranti pemanas, kami menjalankan satu siri ujian. Lapan sampel tiga jenis bahagian radiator telah dipilih untuk ujian:

- aluminium (AL),

- dwilogam dengan saluran pengalir haba (BM) menegak dan mendatar keluli,

- radiator aluminium dengan saluran pengalir haba menegak keluli (ASVK).

Semua sampel telah diuji dengan tolok berulir (pergi dan tidak pergi), dan juga diuji dengan tolok licin. Keputusan ujian dengan tolok licin ditunjukkan dalam Jadual 6.

Sampel 7 dan 8 dipilih supaya tolok licin yang tidak melepasi muat dengan bebas tanpa usaha dengan sedikit tindak balas ke dalam lubang berulir bahagian radiator. Sampel telah diskrukan dengan palam skru yang disyorkan oleh pengeluar radiator. Ujian tegangan statik telah dijalankan sehingga sampel gagal di makmal yang diperakui.

Jadual 6

Keputusan ujian tegangan statik

| Nombor sampel | Jenis radiator | Memeriksa dengan tolok laluan licin | Menyemak dengan tolok larangan yang licin | Beban putus, N | Had perkadaran. Bar |

| 1 | BM | negatif | secara positif | 48 791 | 604,10 |

| 2 | ASVK | secara positif | secara positif | 41 884 | 525,71 |

| 3 | ASVK | secara positif | secara positif | 35 309 | 444,65 |

| 4 | BM | secara positif | secara positif | 108 272 | 1249,13 |

| 5 | AL | secara positif | secara positif | 39 924 | 502,09 |

| 6 | BM | negatif | secara positif | 102 473 | 1061,17 |

| 7 | BM | secara positif | negatif | 46 272 | 563,17 |

| 8 | BM | secara positif | negatif | 52 987 | 619,63 |

Keputusan ujian disahkan oleh protokol rasmi makmal ujian, rakaman video dan foto.

Menggunakan contoh sampel No. 4, jelas kelihatan bahawa apabila menguji radiator dwilogam, ubah bentuk berlaku dalam sambungan berulir.

Apabila menguji radiator aluminium dan radiator dengan saluran pengalir haba keluli, kemusnahan berlaku di bahagian badan radiator.

Daripada data yang diberikan, ia mengikuti bahawa benang radiator pemanas, yang belum diuji dengan tolok go-through yang lancar (sampel 1, 6) atau non-go-through (sampel 7, 8), tetapi mematuhi sepenuhnya keperluan GOST - 6357, apabila diuji dengan tolok benang, membentuk sambungan berulir sedemikian, had ubah bentuk berkadar yang berkali-kali melebihi nilai tekanan yang dapat ditahan oleh unsur-unsur lain sistem pemanasan.

Ia juga menunjukkan bahawa radiator yang benangnya tidak diuji dengan sebarang tolok licin, dari segi kebolehpercayaan dan keselamatan dari segi pemusnahan sambungan berulir, menunjukkan yang serupa, dan dalam beberapa kes, hasil yang lebih baik berbanding dengan radiator yang kedua-duanya diuji. berkaliber licin.

Ini sekali lagi membuktikan bahawa memeriksa benang dengan tolok licin sama sekali tidak menjejaskan kekuatan sambungan berulir radiator pemanasan dan, sebagai akibatnya, keselamatan dan kebolehpercayaan peranti ini.

Lebih-lebih lagi, untuk sampel No. 7 dan No. 8, beban kegagalan sambungan berulir ternyata lebih tinggi daripada beban kegagalan badan bahagian radiator aluminium dan radiator dengan saluran keluli menegak. Adalah amat penting bahawa radiator aluminium dengan saluran menegak keluli menunjukkan hasil yang lebih buruk daripada radiator aluminium konvensional.

Berdasarkan semua perkara di atas dalam artikel ini, kita boleh membuat kesimpulan yang jelas bahawa kaedah yang disediakan pada masa ini untuk memantau benang dalaman peranti pemanasan hanya menggunakan tolok benang (klausa 8.2. GOST 31311-2005) adalah lebih daripada mencukupi untuk pengeluaran alat pemanas yang boleh dipercayai dan selamat untuk pengguna.peranti.